10倍股身後的硬科技:探訪蔚來合肥工廠(一)

上週末有幸前往 $蔚來(NIO)$ 在合肥的工廠(與江淮合作的先進製造基地),從投資者的角度詳細的參觀了生產車間、流水線及生產設備,跟廠長詳細交流了車輛的各項硬核技術,跟Nio Power 負責人沈博士交流了能源業務的發展歷程和未來展望。文章開頭,要特別感謝 @大道-不簡 前期的組織,以及蔚來官方對雪球投資者的重視,才有本次蔚來合肥探廠之旅。![]()

代工模式行不行?蔚來有沒核心技術?成本還能不能降? 產能夠不夠?換電技術有沒前途? …… 蔚來最具爭議的話題,本系列文章都會通過現場交流的記錄,作出解答。

先簡單回顧:

雪球上對電車的話題非常多,電車本身也是一個爭議十足的話題,我曾經特意寫了篇文章來說明電車的實際使用情況,以及各個品牌之間的特點: 簡單談談我對電車的理解(沒錯,就是要打碎鍵盤車神的幻想)(點擊進入)

對於許多投資者而言,尤其是熟悉了PE、PS、DCF 等常規成熟企業估值體系的朋友,對於蔚來估值永遠覺得是個迷。 因此,各界對 “蔚來到底值多少錢” 存在巨大爭議。由於蔚來本質上在商業模式層面就與普通車企截然不同,前段時間我特意寫了篇文章分析其互聯網基因及商業模式: NIO 估值思路探討(數十倍的成長機會)

蔚來獲得超過1200項專利的換電技術,到底有沒前途?電池容量達到150~200Kwh 以及 3C、4C充電倍率的普及後,換電技術還有意義嗎? 蔚來在2019年底發布了 BaaS的電池運營理念,並即將在2020年內實施,雖然官方還沒正式公佈,但不妨礙我們腦洞一下:能源服務,蔚來的BaaS會怎麼玩?

除此之外,我對蔚來這家企業,曾在雪球直播平台進行了3次的分享,還寫了2篇文章(詳見專欄),希望能幫助你的了解這個企業,以作出投資決策。

1,從車企費用結構判斷蔚來的發展階段(潛在的數十倍成長空間)

2,雪球直播節:PDF及重要註釋(關於新能源汽車的投資機會、蔚來及特斯拉發展歷程)

如果你本身對蔚來已有比較充分的了解、曾經是 特斯拉 的股東, 或者已經看過上面提到的文章,那麼基礎的背景信息我就不重複介紹啦。![]()

網上都說蔚來是“傳銷組織”,雖然我自己已是車主,行駛了3萬多公里,但仍然想通過探索工廠看看,蔚來能夠令多數車主都成為“傳銷成員” 背後到底有什麼魔力,畢竟這意味著平時超過45%的老客戶推薦率、疫情期間69%的老客戶推薦率。 如果蔚來這個推薦增長方式能持續保持,那麼車主數量將會呈指數級爆發。![]()

開始我們的探索之旅:

初見蔚來&江淮的全自動工廠

週五晚從深圳出發的飛機,延誤+惡劣天氣,到達合肥的酒店已經是凌晨3點鐘,週六一大早,我們一行人乘車到達蔚來在合肥的先進製造基地。

(恰逢暴雨天,透過車窗拍的,畫質有點抱歉![]() )

)

(當天正好遇上“歷史時刻”)

雖然是暴雨天(附近地區洪澇嚴重),但整個工廠外觀就像個公園,廠區規劃合理,豐富的植物種類,整潔大方的建築設計,整個廠區顏值非常高![]() ,跟我以前看過的工廠的印象完全不一樣。

,跟我以前看過的工廠的印象完全不一樣。

暴雨天實在沒法拍外景,我放幾張官方實拍圖圖片展示下,大家可以感受下整體氛圍(除了天氣不同,其他任何一個細節都與現場一致)。

從工廠的外景,可以很震撼的感受到蔚來對顏值的要求是非常高的,道路整潔,綠植豐富,排水通暢。(上圖的連廊,是2個加工區域之間運輸未完工車輛的,全自動輸送系統)

喬布斯曾經要求,mac電腦看不見的內部,也要做到工整和美觀,正是這種從骨子裡散發的對完美的追求,才使得蘋果電腦有別於其他品牌的藝術質感。

![]() 有顏值,有藝術氣息,有極致的高要求,這是打造一個高端品牌的必備條件。

有顏值,有藝術氣息,有極致的高要求,這是打造一個高端品牌的必備條件。

Q:暴雨天,洪澇天氣,會影響工廠運行、車輛的正常發運嗎?

A:很放心的說,不會!

真的不輸保時捷的頂級生產線

李斌有個在網上被嘲笑的言論,是說“江淮的生產線比保時捷的生產線好”,許多網友都不相信。

可在我參觀完生產線之後,我敢說:未必是世界第一的(還是要謙虛點),但一定是世界頂尖水平的汽車工廠。![]()

就以我的理解:蔚來的工廠比保時捷的晚好幾年建設,這幾年間,生產裝備、自動化技術、理念、大數據應用、信息化系統 都有了明顯的進步,蔚來的工廠比保時捷的先進,這是理所當然的結果。 不必大驚小怪。 若比幾年前保時捷的廠還差,那才不應該。

蔚來工廠的頂尖,體現在以下方面:

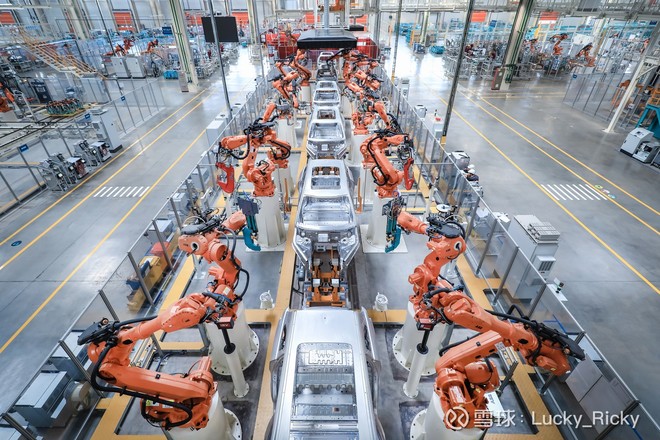

1,極高的自動化:除了噴漆車間有幾位師傅人眼檢查車漆情況,以及總裝車間(裝座椅、中控、nomi等)需要師傅配合機器之外,其他所有環節都是全自動化的機械臂完成。

2,極完善的信息化系統:細緻到可以跟踪每一個螺絲、每一個零部件上游的環節,運用大數據系統,能快速糾錯、迭代生產工藝。

3,精益的製造理念:這個就不細說了,蔚來與江淮 合辦的這個工廠,已經達到日本企業的精益管理水平。

由於參觀生產線時不允許拍照,我特意向工作人員要了幾張圖片,與現場我看到的完全一致。

車身製造車間:

ABB機器人 與 沖壓設備 的全自動化協作:

總裝車間(裝配車身各種組件,例如nomi、儀錶盤):

除此之外,還有全自動噴漆、淋雨測試等多個環節。如果各位對蔚來生產線想有更深入的了解,建議在 B站搜索 “ rebuild 2020 ” 系列,裡面有蔚來工廠特輯。

廠房的整個室內空間分為兩層,地面是各步驟的生產線,頂部是全自動輸送軌道(這跟寶馬、奔馳的工廠一樣),每當車身完成一個步驟,就會“坐電梯”到2層軌道,輸送到下一個加工步驟;由於全部由雲平台管理和調度,沒有人工干預。AGV則在廠內負責各種零部件的運輸。![]()

通過這種1樓加工、2樓運輸的結構,極大的節約了廠區面積,也提高生產線的柔性程度。

生產線超高的自動化,是我們肉眼能看到的。而我們看不到的部分,是工廠背後的軟件系統對生產過程的監控和質量掃描(大數據技術)。下圖是工廠負責人跟我們交流時的一個重要細節:整個生產線有豐富的過程檢測環節,不斷收集生產數據,併後台加以改進,使得良品率不斷提高。第一批es8至今,通過對生產線的持續調校,生產效率和良品率優化不斷提高。![]()

(辜廠長之前在Volvo參與建設成都工廠,現在也給蔚來帶來了世界頂級的工廠)

經過對生產線的實地考察,看到忙碌而又有序的進行中,作為投資者咱們就可以放心了,不用擔心蔚來會跟其他PPT廠那樣,讓客戶等了幾年也熬不到量產。在這裡,OTD(order to delivery)最短可到3週內,即:你訂的車能在3週完成從生產至交付。

為了便於網友更好的了解蔚來的工廠,我整理出以下重點:

1,管理水平高,員工精神面貌很好,極致的整潔,地上沒有任何散亂的零件、螺釘、雜物等情況;

2,大家印像中,工廠有各種嘈雜的機器噪音、火花、煙塵、刺鼻味道? 抱歉,蔚來這是不存在的!清潔程度堪比辦公室。

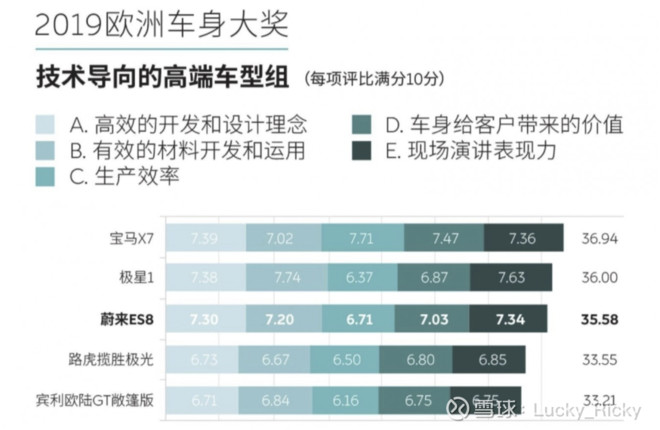

3,大家都知道蔚來車身獲得歐洲 JDPower 大獎,實際上這是一個“邀請制”的評選,不是想參加就能參加的。ES6車身能獲得這個獎項,證明了蔚來是掌握核心設計能力,也能通過頂級生產工藝來實現。

4,為了保證最終的質量,蔚來工廠均採用世界頂級的核心設備,確保生產的穩定性。雖說,頂級設備砸錢也能買到,但我認為最大的難點是工藝開發,例如針對全鋁車身組件如何連接、如何加工,掌握工藝開發能力及核心參數,是蔚來工廠最重要的競爭優勢!

5,目前是一班制(有加班),整個工廠通過雙班制最高能實現年10萬台的產能。目前主要受限於供應鏈的產能。

6,由於銷售是訂單制,銷售力度(包括開店節奏)會與產能緊密配合,只有產能逐步提高,前端才能繼續擴大銷售。

當天恰好是工廠第5萬輛車下線,江淮與蔚來的各大領導都在現場見證,我們在旁邊也順帶感受了員工合不攏嘴的興奮與開心!![]()

![]()

(小細節:第5萬輛車旁邊,有個屏幕實時顯示著車架號、車身配置等信息,可見背後這套生產管理信息化系統是極其的強大和全面![]() )

)

參觀完工廠,這是我的總結:

蔚來能不能設計出高顏值、高性能的車?能!

蔚來能不能把設計圖轉變為實物,用世界頂級的工藝技術實現?能!

還有沒毛利提升的空間? 有!

生產環節有沒有自己的核心技術? 有!

代工模式真的靠譜嗎?靠譜,專業的人來完成專業的事情!

為了避免篇幅過長,下一篇,我會繼續深入描繪我在蔚來工廠體會到的硬核生產技術,更豐富的細節、Nio Power的發展數據。各位朋友敬請期待。

*********************************************

探訪蔚來工廠,到底比保時捷好在哪裡?(二)

2週前,我與其他投資人共同前往蔚來在合肥的先進製造基地進行實地調研。幾天前,我在 《10倍股身後的硬科技:探訪蔚來合肥工廠(一)》這篇文章裡初步分享了對整個廠區的印象。最深刻的感受是:超乎想像的潔淨、整潔,極高的自動化程度,達到世界頂級的汽車工廠水準。

根據我之前考察過許多大大小小工廠的經歷,國內能做到工廠內沒有味道、沒有噪音的程度,絕對是屈指可數。絕大多數工廠,都不可避免的存在機械聲音蓋過人聲、切割焊接的火花及粉塵、各類液體散發的氣味。偶爾,部分考察過的工廠總體有秩序、但細節處有隨地堆放工具及配件的情況,仍然是普遍的。

江淮蔚來這座比保時捷更先進的頂級工廠,並不是空中樓閣,而是背後有多位來自沃爾沃、福特等知名車企的大師級人物作為支撐。

(辜廠長特意抽出週六的時間給我們分享)

達到世界頂級汽車工廠,有多難?

由於平時做投資和調研過程中經常“探廠”,我深知,能做到像 $江淮汽車(SH600418)$ 與 $蔚來(NIO)$ 這樣高度潔淨和規範的生產車間是非常難的,背後是隱含著許多領先和堅持。要把生產線實現如此之高要求, 最基本需要以下幾個因素:

1,極佳的管理經驗,全員能充分掌握並執行精益管理;

2,高度自動化,盡可能減少人工參與的環節;

3,全面運用數字化系統,能精確追溯到每個細小的加工步驟、零部件去向;

4,生產過程中,大規模採用環保工藝、先進的加工設備、環保耗材;

5,需要有專家能夠掌握頂尖的工廠設計、建設能力;

(咱們想想,全球範圍內,有哪些工廠能同時滿足這5項?)

來自投資人的靈魂拷問:

當蔚來作為一個新興車企,歷經千辛萬苦實現了上面提到的每一個細節,最終建成我們現在看到的頂級工廠後,值得嗎?付出這麼多的前期投入,蔚來又獲得了什麼?

蔚來獲得了:

蔚來成功的晉級售價區間在40-50萬元級別的國產豪華品牌,並在短短2年內賣了5萬輛、屢次獲得國際權威機構(如JD Power)的好評、權威汽車媒體的認可。值不值? 當然值!中國歷史第一次!

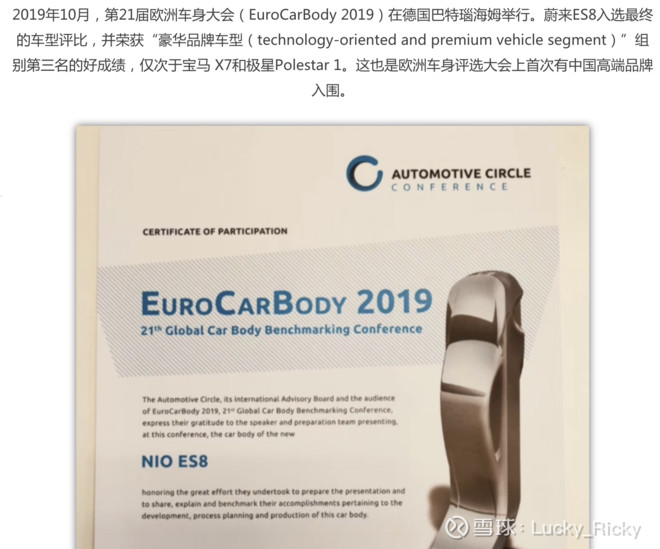

(以下是ES8榮獲的歐洲車身大獎)

要知道,在這之前,國產車一直很難突破售價20萬元的天花板,有個別國產品牌的確是發布了30-40萬元的型號,但基本賣不動。這背後的原因,是多年以來國產車的質量和各項性能落後於合資品牌,缺少品牌吸引力,以及整車設計思路不夠成熟所致。

正如前一篇我提到的,其他汽車品牌只要肯砸錢,也能買到蔚來江淮工廠這些高端的設備和軟件系統,但背後的組織體系、質量控制體系、管理理念、工藝積累等軟實力就不是那麼簡單了,這才是打造這個世界頂級工廠最難、也最容易被人忽略的地方。能否做成這事,有沒決心這麼做,是由一個企業的基因決定的。

企業基因決定論

上面提到的5項關鍵因素,說起來也許簡單,但執行起來難度非常高!背後是蔚來這家企業經營理念的展現。 經營理念背後往往由一個企業的基因決定著,企業創始人對公司基因的影響非常大,李斌是有很高追求的,那麼在獲得行業足夠的支持後,能造出 ES8 這款品質媲美百萬級豪車也是理所應當的。

“企業基因”這個概念也許很玄乎,其實相當於一個人的“價值觀、認知、氣場”,一個企業幾乎所有的行為,其實都是企業基因的無縫體現。蔚來願意在前期投入巨大(nio house、工廠、服務團隊)、願意在許多普通用戶看不到的地方做到極致,前端(門店)與後端(工廠及辦公室)保持一貫的高品質,做到這一切背後就是企業基因的作用。蔚來的基因,決定了前期必然是大投入,同時以極高的標準走豪華路線。

我們繼續探索,蔚來工廠都有哪些硬核技術?

全鋁合金車身是必然的選擇:

留意蔚來的朋友應該都知道,全鋁車身是重要賣點之一。畢竟 ES8 作為一台尺寸與寶馬X5、奔馳GLE、路虎攬勝運動版 相接近的大型SUV,採用全鋁車身的情況下,車身重量達到2.4噸(其中電池包的重量就有近600kg),體重基本與另外3台同一水平。

(下圖:蔚來ES8 與 3款豪華油車的尺寸重量對比)

由於有電池的存在,同樣尺寸下,電車必然比油車更重。為了控制重量,ES8採用了大量輕量化技術,尤其是來自航空領域的全鋁車身技術(7系鋁),才使得總重控制在同級別車的水平。

為何一定要全鋁車身? 便宜點不行嗎?

抱歉,還真的不行!! 不然ES8這個尺寸的SUV,重量要超過3噸了。

(什麼?你說縮小ES8尺寸? 如果全鋼製結構,估計要縮小到寶馬X1的尺寸,才能將重量控制在2.5噸以內吧)

這也是為什麼我們基本見不到其他車企同級別的電車,既有不錯的續航(NEDC 400-600km)、又有4秒這麼強勁的動力。要做到寶馬X5這個尺寸SUV的電車,絕不是堆料就能實現的,而是背後必須掌握完整的輕量化技術、生產工藝、頂尖的流水線。

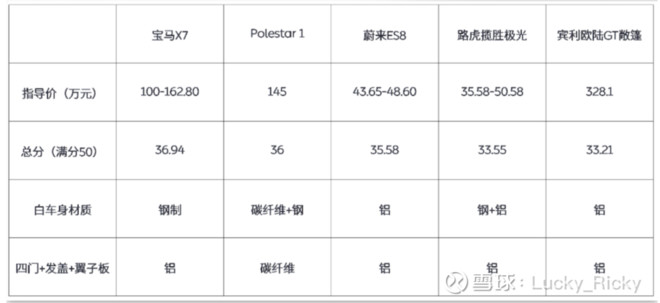

下面是歐洲車身大賽獲獎者的車型,鋁合金、碳纖維這類高等級的材料很普遍:

全鋁車身為何這麼難?難在哪裡?

首先,ES8 鋁材的使用率高達96.4%,這也是全球量產的全鋁車身中最高比例的鋁材應用量。(高於 捷豹XFL的75%、凱迪拉克CT6的58%)為了確保整車強度,白車身綜合使用了3系、5系、6系和7系鋁材,因此,白車身重量僅有355kg。

其中,ES8在主前後縱梁、前保吸能盒等部位應用了7003號鋁材,共6個件。其中前縱梁部的應用件最大,兩側共計10.4kg。7003號鋁材強度高,具有優異的衝擊韌性和吸能表現,多用於民航飛機起落架、軍事器材、裝甲板和導彈裝置。

鋁合金,如此強悍的材料,不是你想掰彎,就能彎的。

難點1:由於鋁合金難以焊接(焊接的強度性能很差),為了組裝白車身,蔚來與江淮共同研發多種形式的連接工藝(極強的工藝開發能力),以確保車身牢固、劇烈碰撞都不會散架。(見下圖:ES8採用的結構連接工藝)

難點2:鋁合金回彈明顯,很難壓成特殊形狀。為此,蔚來江淮工廠採用特殊的沖壓設備,沖壓+加溫,以及其他工藝調整,最終實現順利的量產+高良品率。

雖然蔚來ES8採用鋁合金車身,使得成本遠超同級別的汽油車,但車身抗扭剛度達到 44000牛/deg ,達到勞斯萊斯的水平了。貴的值不值? 當然值!

(雖然不是同級別的車,不過還是要提一下:model3 為了控製成本,採用鋼鋁混合車身,沒有對比,就沒有傷害)

高度數字化的工廠

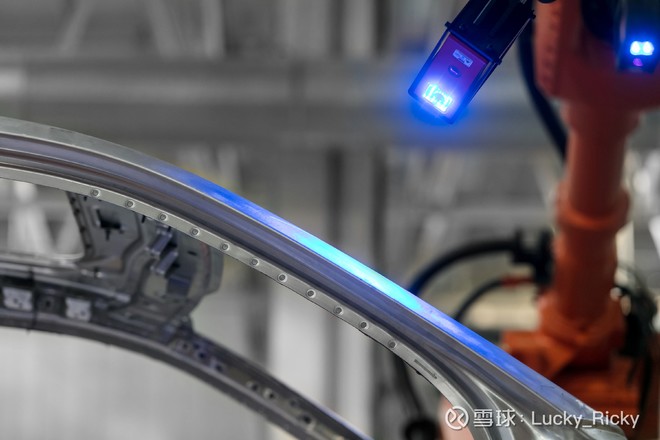

既然鋁合金如此難加工,那麼質量監控過程就更顯重要了。本次參觀工廠過程中,除了高度自動化的生產線令我過目難忘,還有一個非常高科技的細節也不可忽視,就是生產線上大規模的激光檢測,獲得的實時生產數據發送到工廠的雲端,一旦某個環節偏離質量要求,馬上會被標記出來。

這座工廠的信息化程度,或許已經是製造領域的最頂尖水平,這也是為什麼李斌敢說:“蔚來工廠比保時捷的還要先進”,我認為這一點也不奇怪,畢竟時間上晚了好幾年,科技程度更先進是應該的。

由於生產線的高度信息化,混線生產 是蔚來江淮工廠的重要特點之一。生產線的各個步驟,能同時混合生產 ES8、ES6、EC6 這3款量產車,下線的每一輛車都是獨一無二的。因此完美的匹配了蔚來訂單式的銷售模式,除了展車和試駕車,基本實現了零庫存。與之形成強烈對比的,各位可以看看自己城市的BBA、保時捷4s店到底有多少現車庫存。

工廠的信息化也體現在FOTA層面,由於智能汽車是“軟件定義車輛”(可參考特斯拉、理想、小鵬 均是這樣的架構),因此,工廠目前有18個軟件刷寫的工位(是傳統車企的5-6倍),並且能實現在工廠端遠程批量FOTA,這是其他車企做不到的。

除此之外,蔚來江淮工廠還應用了:噴塗式水溶性隔音材料(避免國產奧迪A6的情況)、360度全自動化塗裝、淋雨測試線 等世界前沿的汽車製造技術,既然是豪華品牌,那麼造出高品質的車是豪華的大前提。

或許,隨著技術的發展,3-5年後,德國車企真正投資新能源汽車生產基地時,能達到或略微超過蔚來江淮工廠的科技水平。此時蔚來已經在製造豪華品牌積累了豐富的經驗,這也是中國車企難得的先發優勢,如果發展的順利,是我國產業升級的重要支點。

世界在持續發展,蔚來工廠領先保時捷只是一個新的開始,中國車企持續升級的步伐只會加快、不會停歇。

作者:Lucky_Ricky

链接:https://xueqiu.com/5150132785/155170229

来源:雪球

著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。

风险提示:本文所提到的观点仅代表个人的意见,所涉及标的不作推荐,据此买卖,风险自负。

沒有留言:

張貼留言